Vier Anwendungen von offenen Schweißköpfen

01.01.1970VIER ANWENDUNGEN VON OFFENEN SCHWEISSKÖPFEN

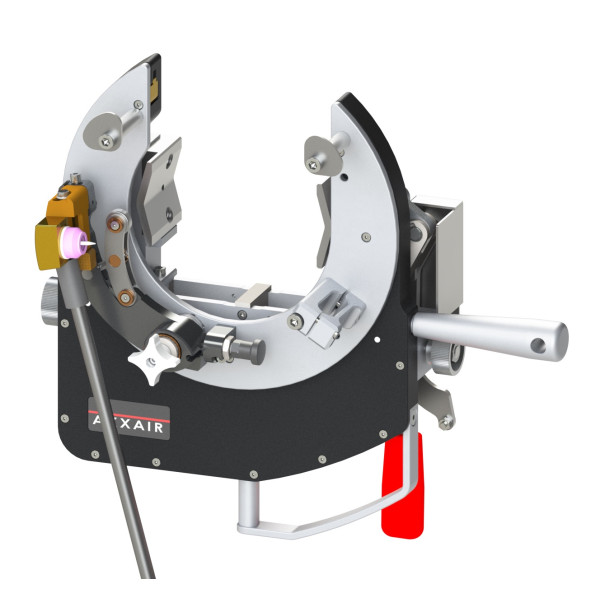

Offene Schweißköpfe zeichnen sich durch Flexibilität beim Schweißen unterschiedlicher Durchmesser und Wandstärken von Rohren aus. Abgesehen von der finanziellen Sicht muss jedoch berücksichtigt werden, dass einige spezifische Anwendungen aufgrund der Geometrie der Teile einfach nicht mit geschlossenen Schweißköpfen geschweißt werden können.

Warum sollten Sie einen offenen Schweißkopf verwenden?

Rohre mit dicken Wänden erfordern besondere Aufmerksamkeit.

Im Gegensatz zu dünnwandigen Edelstahlrohren, die stumpf geschweißt werden können, Edelstahl- und Schwarzstahlrohren mit einer dickeren Wand, muss vor dem Schweißen eine Abschrägung vorgenommen werden. Beim Orbitalschweißen entscheidet sich der Schweißtechniker normalerweise für die Abschrägung "J". Während des Schweißens muss diese abgeschrägte Oberfläche mit Füllmaterial gefüllt werden. Bei Verwendung eines offenen Schweißkopfes kann dieser Vorgang durch andere Funktionen ausgeführt werden, wie z. B. die Schwingung des Brenners und des sogenannten AVC (Arc Voltage Control), was in der Praxis bedeutet, eine konstante Lichtbogenlänge beizubehalten.

Das ist die primäre Anwendung mit offenem Kopf. Nach dem ersten sogenannten "Wurzel" -Schicht, gefolgt von anderen Schichten, die die Abschrägung mit zusätzlichem Material füllen. Dies wäre bei geschlossenem Kopf nicht möglich.

Das Schweißbad und die Wurzelschicht sind durch ein Schutzgas geschützt. Wenn Sie mit offenem Kopf arbeiten, kann Gas in die Luft entweichen. Das Ergebnis ist ein höherer Gasverbrauch und damit ein teureres Schweißen. Daher ist für diese Verfahren eine ideale Steuerung des Schutzgases vor der Lichtbogens und das Nachbrennen nach dem Schweißen geeignet.

Achten Sie unbedingt auf Ihre Umgebung! Beim Schweißen mit offenem Kopf ist es wichtig, äußere Störungen wie Zugluft zu vermeiden. Es kann Schutzgas abgeben.

Im Folgenden finden Sie vier Anwendungen, für die Sie sich für offene Schweißköpfe entscheiden sollten.

1. Schweißgeometrie

In vielen Fällen ist es nicht möglich, einen offenen Kopf anzubringen, da zur Befestigung ein genaues Werkstückteil von 116 bis 219 mm erforderlich ist (je nach Kopfmodell). Der Vorteil des offenen Kopfes besteht darin, dass er nur auf einer Seite des Ofens festgeklemmt werden muss. Dieser Vorteil überwiegt die Tatsache, dass seine rotierenden Abmessungen größer sind als die Abmessungen eines geschlossenen Schweißkopfes.

Schweißer stehen vor dieser Herausforderung in komplexen und sehr dichten Rohrleitungssystemen, die in Produktionsanlagen aufgrund von Platzersparnissen immer häufiger eingesetzt werden.

Diese Rohrleitungssysteme bestehen nicht nur aus Rohrleitungen. Die Installation wird durch eine Reihe von Zubehörteilen wie Ventile, Bögen, Zubehör usw. vervollständigt. Der offene Kopf ermöglicht ein einfacheres Spannen in vielen Konfigurationen, wie z. B. Rohrflanschen, Rohrbögen oder Rohrverbindungsstücken.

Darüber hinaus sind diese Köpfe vielseitiger im Design. Zum Beispiel: Beim Schweißen von Winkeln kann der Schweißer die Neigung der Elektrode ändern, um unter perfekten Bedingungen ein Schweißbad zu erhalten. Ebenso ist die Überwachung der Qalität von Rohren bei geöffnetem Kopf einfacher und bedeutet somit eine Qualitätssteigerung.

2. Rohrschweißen

Im speziellen Fall der Rohrleitungsreparatur ist der verfügbare freie Platz für die Arbeit des Schweißers sehr begrenzt. Daher ist ein offener Schweißkopf bequemer, da er leichter am Rohr zu befestigen ist und per Fernbedienung bedient werden kann. Dies ist nicht nur für den Komfort des Schweißers von Vorteil, sondern auch für seine persönliche Sicherheit.

3. Schweißen von Rohrwärmetauschern

Diese Liste erhebt keinen Anspruch auf Vollständigkeit, ohne den sehr spezifischen Fall von Rohrwärmetauschern zu erwähnen. Spezielle offene Schweißköpfe - mit oder ohne Zusatzdraht - werden zum Schweißen von Tausenden von Rohren verwendet. Der Schweißer verwendet mehrere Schweißköpfe gleichzeitig, um die Effizienz zu erhöhen. Identische Schweißnähte mit perfekter Wiederholbarkeit und der Fähigkeit, die Produktion zu überwachen, sind äußerst wichtig.

4. Ummantelung

Die "Ummantelung" von Rohren mit großen Durchmessern ist mit dem Schweißen von Schichten aus hochlegierten Legierungen verbunden, beispielsweise mit schwarzem Stahl. Dank dieser Technologie wird der Abrieb der Innenteile von Rohren reduziert, was beispielsweise die Gewinnung von Öl ermöglicht, das Sandpartikel transportiert. Auch hier verwenden Schweißer offene Schweißköpfe.

Gemeinsam finden wir die ideale Lösung für Ihr Projekt. Für weitere Informationen zu Orbitaltechnologien stehen wir Ihnen zur Verfügung.